Un futuro per la chimica industriale ecocompatibile è possibile.

Un impianto innovativo in Germania per il riciclo delle plastiche con una tecnologia messa a punto dal Centro Ricerche Natta di Ferrara.

Tempo di lettura: 4 minuti

Un futuro per la chimica industriale ecocompatibile è possibile. L’esempio è la prossima apertura di un impianto innovativo in Germania per il riciclo delle plastiche, basato su una tecnologia messa a punto dal Centro Ricerche Natta di Ferrara

BASF, SABIC e Linde, rispettivamente un’azienda chimica tedesca, una chimica saudita e un’azienda di ingegneria tedesca avviarono il 24 marzo del 2021 (con conferenza stampa) un progetto per realizzare il primo steam cracker elettrificato al mondo presentando domanda di finanziamento pubblico per la costruzione di un impianto dimostrativo presso il sito BASF di Ludwigshafen (Germania).

Gli steam cracker svolgono un ruolo centrale nella produzione dei composti chimici di base e i processi di scomposizione chimica degli idrocarburi di partenza in olefine e composti aromatici, richiedendo una notevole quantità di energia.

Ovviamente tali apparecchiature, di cui una unità era in esercizio anche nel petrolchimico di Porto Marghera (ora chiuso), sono indispensabili nel processo di riciclo molecolare delle materie plastiche per il trattamento dell’olio pirolitico.

Di solito, in questi enormi forni, le reazioni si innescano a temperature intorno agli 850 gradi Celsius; temperature che, almeno fino ad oggi, si raggiungono attraverso la combustione di materiale di origine fossile.

Alimentando il processo con energia elettrica, questo nuovo progetto mira a ridurre notevolmente le emissioni di CO2.

Utilizzando elettricità derivata da fonti rinnovabili, la nuova tecnologia potrebbe ridurre le emissioni di CO2 fino a meno del 90%.

Il 14 settembre 2023 le tre società comunicano (conferenza stampa riportata da Polimerica) che sono in dirittura d’arrivo i lavori di costruzione dell’impianto dimostrativo per il riscaldamento, mediante forni elettrici, di un’unità di steam cracking di idrocarburi, per produrre olefine, presso il sito BASF di Ludwigshafen.

Sono stati infatti installati i nove trasformatori necessari per convertire la corrente nella tensione richiesta dai forni, quindi l’impianto dovrebbe essere pronto entro la fine del 2023, a poco più di un anno dall’inizio dei lavori.

Una volta messi i funzione i nuovi forni elettrici, saranno testate in parallelo due diverse tecniche di riscaldamento, per trattare circa 4 tonnellate di idrocarburi l’ora con un consumo stimato di 6 megawatt di energia rinnovabile.

Con il riscaldamento diretto viene applicata una corrente elettrica direttamente ai tubi che corrono all’interno del reattore:

Nel secondo approccio, il riscaldamento indiretto, si sfrutta l’effetto radiante di elementi riscaldanti posti intorno ai tubi.

L’unità dimostrativa, integrata in uno steam cracker in funzione a Ludwigshafen, servirà a valutare l’efficacia del processo, da cui ci si attende – a regime – come già detto dai responsabili delle aziende – una riduzione delle emissioni di CO2 di almeno il 90% rispetto alle tecnologie oggi in uso.

Con tale innovazione si ottiene una sensibile riduzione dei costi energetici e soprattutto un fenomenale miglioramento per quanto riguarda l’inquinamento ambientale.

Il progetto, come previsto, è finanziato dal Ministero tedesco dell’Economia e della Protezione del clima attraverso un contributo di 14,8 milioni di euro nell’ambito del programma “Decarbonizzazione nell’industria”, supportato dal fondo NextGenerationEU dell’Unione Europea.

Contemporaneamente LyondellBasell porta avanti l’ingegnerizzazione per costruire l’impianto commerciale di riciclo chimico di materie plastiche presso il sito di Wesseling (Germania), utilizzando la tecnologia proprietaria MoReTec, messa a punto presso il Centro Ricerche Giulio Natta di Ferrara.

Questo impianto di riciclo su scala commerciale trasformerà i rifiuti di plastica pretrattati in materia prima per la produzione di nuova plastica.

I rifiuti di plastica utilizzati sull’impianto di riciclo saranno forniti da una joint venture (Source One Plastic) realizzata tra LyondellBasell e 23 Oaks Investments, Leiferde in Bassa Sassonia (Germania).

L’impianto della Source One Plastic selezionerà e riciclerà, utilizzando energia eolica e biomassa una quantità di rifiuti di imballaggio in plastica generati da circa 1,3 milioni di cittadini tedeschi all’anno. Questi rifiuti oggi non vengono riciclati e sono per lo più inceneriti.

Yvonne van der Laan, vicepresidente esecutivo di LyondellBasell, ha affermato: “ … Stiamo lavorando attivamente per far progredire l’economia circolare … Questa tecnologia differenziale ad alto rendimento ci consentirà di convertire i rifiuti di plastica in olio di pirolisi e gas di pirolisi da utilizzare nei nostri cracker come materia prima per la produzione di nuovi materiali plastici … “.

Queste informazioni rappresentano una ulteriore dimostrazione che “si può” collaborare fra Pubblica Amministrazione e aziende private con diversa mission per raggiungere lo stesso obiettivo, a differenza di quanto sembra accadere da noi dove le uniche notizie relative alla petrolchimica sono quelle che arrivano da Brindisi con la chiusura, ora sembra parzialmente smentita (???), dell’impianto P9T di LyondellBasell oppure, precedentemente, la chiusura dell’unico cracker di ENI Versalis presente nel nord del Paese.

“La Petrolchimica nel nostro Paese non avrà un futuro se non avvierà un ciclo di innovazioni che sappiano affrontare lo strapotere delle grandi aziende del settore, che hanno impianti di enormi dimensioni, con costi delle materie prime sensibilmente inferiori a quelli sopportati dalle nostre aziende”.

Cover: Ludwigshafen (Germania). la multinazionale tedesca chimica e il più grande produttore chimico del mondo.

Sostieni periscopio!

Sergio Foschi

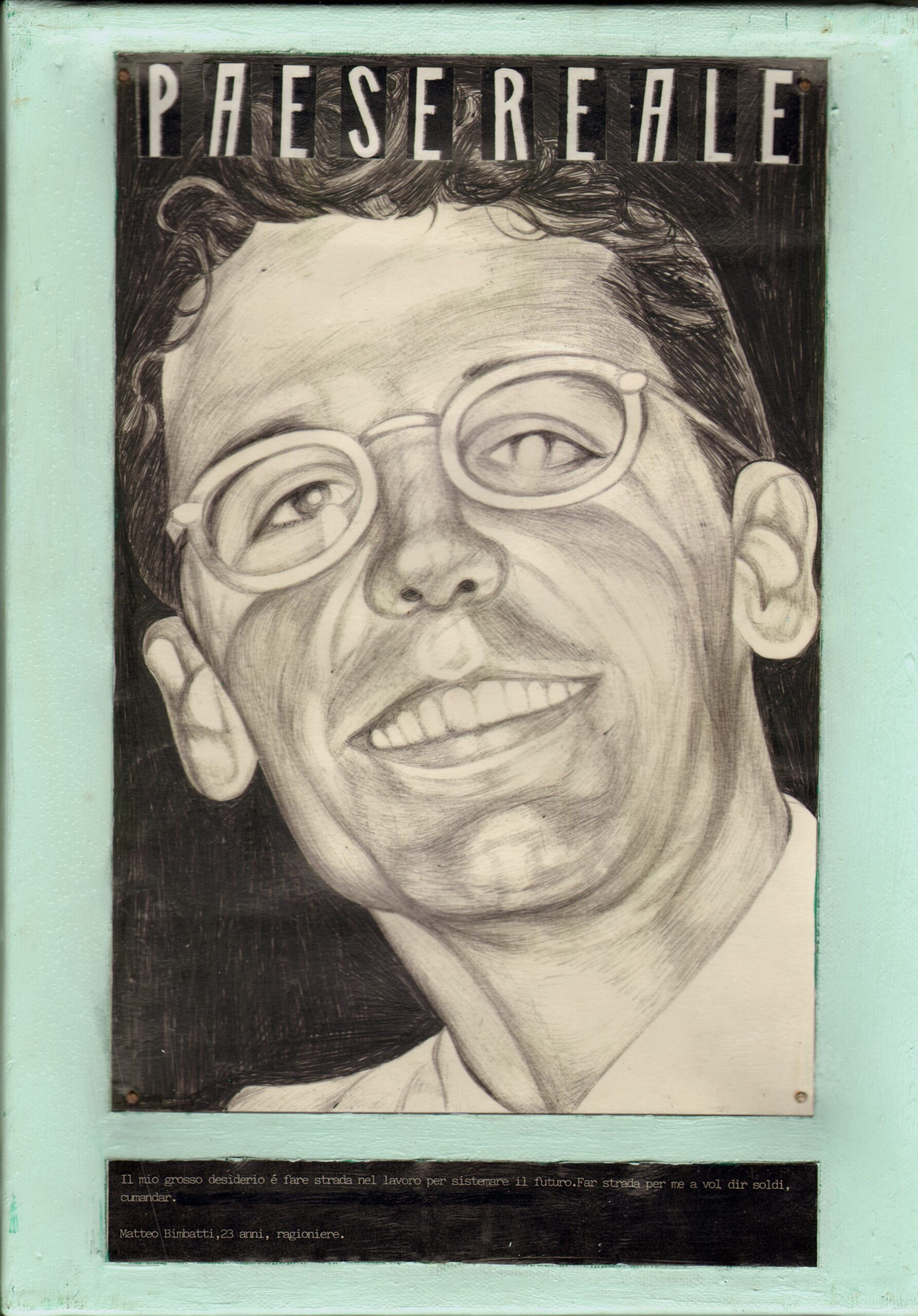

PAESE REALE

di Piermaria Romani

Ogni giorno politici, sociologi economisti citano un fantomatico “Paese Reale”. Per loro è una cosa che conta poco o niente, che corrisponde al “piano terra”, alla massa, alla gente comune. Così il Paese Reale è solo nebbia mediatica, un’entità demografica a cui rivolgersi in tempo di elezioni.

Ma di cosa e di chi è fatto veramente il Paese Reale? Se ci pensi un attimo, il Paese Reale siamo Noi, siamo Noi presi Uno a Uno. L’artista polesano Piermaria Romani si è messo in strada e ha pensato a una specie di censimento. Ha incontrato di persona e illustrato il Paese Reale. Centinaia di ritratti e centinaia di storie.

(Cliccare sul ritratto e ingrandire l’immagine per leggere il testo)

Lascia un commento